El aserradero más productivo de Europa

Investment in key areas

"Los troncos que vimos llevan a menudo entre 70 y 100 años creciendo en el bosque, y el hecho de que ahora podamos ver directamente a través de ellos gracias a la tecnología de imagen avanzada es un verdadero cambio de juego. Significa que, antes de ver el tronco, podemos decidir qué producto es el más adecuado y ya no dejamos al azar ningún aspecto de nuestro proceso de fabricación". En combinación con la mayor capacidad de producción de la planta de clasificación, esto nos proporciona una auténtica ventaja competitiva", afirma Olofsson.

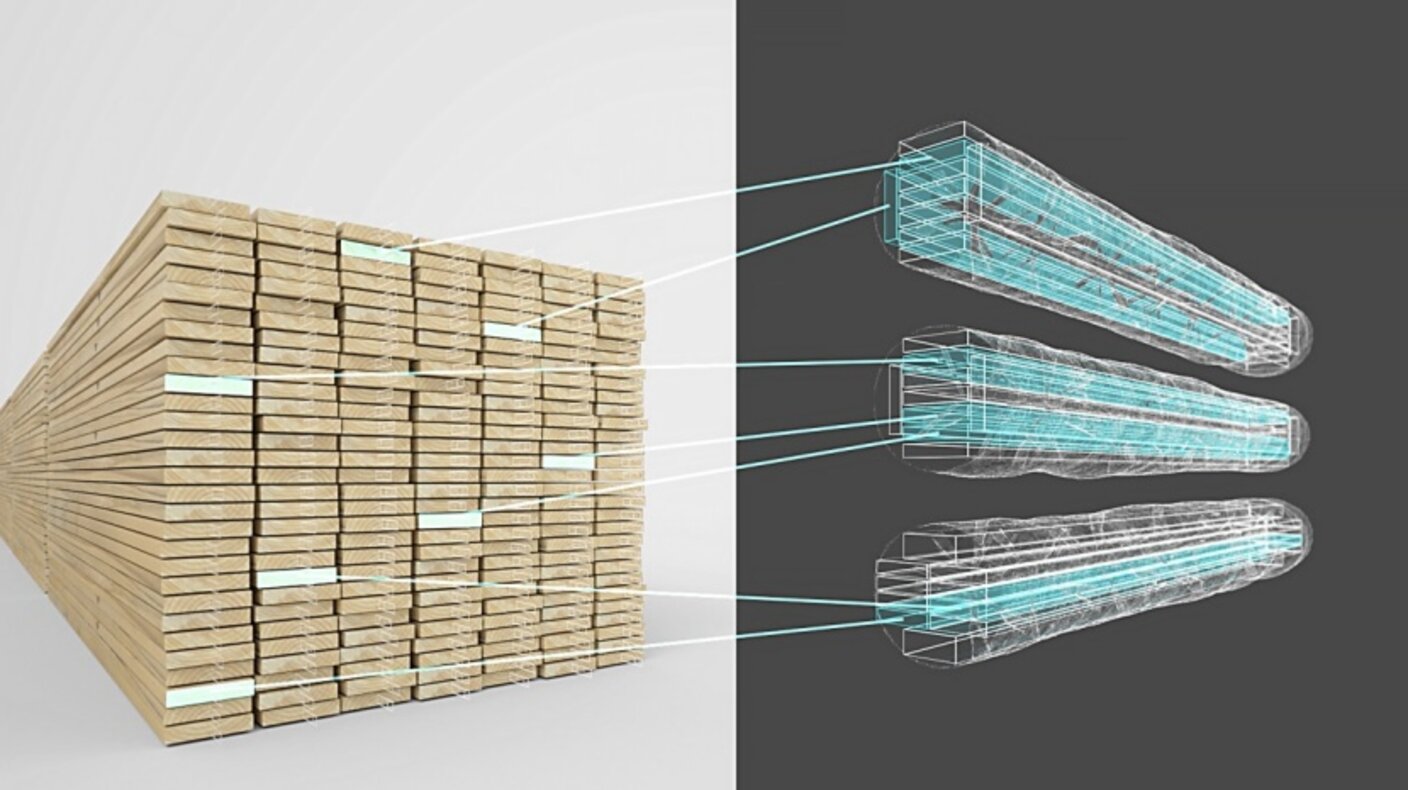

SCA invirtió en su primer escáner de rayos X MiCROTEC en 2012. Cuando en 2020 la empresa tomó la decisión de modernizar las áreas clave de todo el aserradero, también se invirtió en el parque de troncos y se adquirió un nuevo tomógrafo computarizado MiCROTEC de MiCROTEC. El único tomógrafo computerizado de la industria maderera es a la vez la clave y el punto de partida del sistema MiCROTEC Connect. Permite una reconstrucción completa en 3D de las características internas de un tronco y, como resultado, la optimización basada en el valor de los productos finales ya antes del aserrado. Cuanto mayor sea la precisión de la medición, más fácil será clasificar los troncos de forma óptima y hacer que el corte sea lo más eficiente posible en cuanto a recursos, al tiempo que se maximiza la calidad. Un escáner Logeye completa el paquete MiCROTEC Connect en su configuración completa con una unidad de rayos X a la entrada del aserradero. Este escáner reconoce cada tronco y la optimización basada en TC que ya se ha llevado a cabo. La propia línea de aserrado también está equipada con un sistema de control de rotación de troncos Truespin y un escáner de peralte, que vuelve a comprobar posibles desviaciones antes de cortar el producto principal. Una vez cortadas en tablas, todas las láminas pasan por varios escáneres Goldeneye. Se integraron dos modelos Goldeneye 900 en la zona de la línea de clasificación en húmedo y un escáner Goldeneye en la línea de clasificación en seco de nueva construcción.

El arte de la gestión de datos

"Con MiCROTEC Connect, ofrecemos una solución que crea una red inteligente entre todas las áreas de un aserradero, lo que permite supervisar todo el proceso de producción. Un aspecto crucial es que también se pueden derivar recomendaciones de actuación específicas. Además, se emiten alertas tempranas en caso de desviaciones de los estándares de calidad o en caso de posibles interrupciones. Nuestros sistemas detectan incluso las desviaciones más pequeñas de las normas de calidad definidas. Gracias a la posibilidad de seguimiento continuo, podemos determinar exactamente dónde se ha producido un problema o puede producirse en un futuro próximo. De este modo, podemos intervenir en una fase temprana", explica Arianna Giudiceandrea, CSO de MiCROTEC. Desde su inversión más reciente, SCA también confía en la solución MiCROTEC Connect y está convencida de ello.

"Con el nuevo molino de clasificación instalado en Bollsta y toda la nueva tecnología funcionando en otras partes del aserradero, en pocas palabras, ahora tenemos una oportunidad única de crear una representación totalmente digital de todo nuestro flujo de trabajo. Ahora podemos ejecutar una copia virtual de nuestra producción en paralelo a la real, y trabajar con la optimización de una forma totalmente nueva", explica Olofsson.

El artículo completo de TIMBER-ONLINE puede consultarse aquì