La segheria più produttiva d'Europa

Investimenti in aree chiave

"I tronchi che abbiamo visto sono spesso cresciuti nella foresta per un periodo compreso tra i 70 e i 100 anni e il fatto che ora possiamo vedere direttamente attraverso di essi grazie a una tecnologia di imaging avanzata è un vero e proprio cambiamento. Significa che, prima di vedere il tronco, possiamo decidere quale sia il prodotto più adatto e non lasciare più al caso nessun aspetto del nostro processo produttivo. In combinazione con l'aumento della capacità produttiva del mulino di classificazione, questo ci dà un reale vantaggio competitivo", afferma Olofsson.

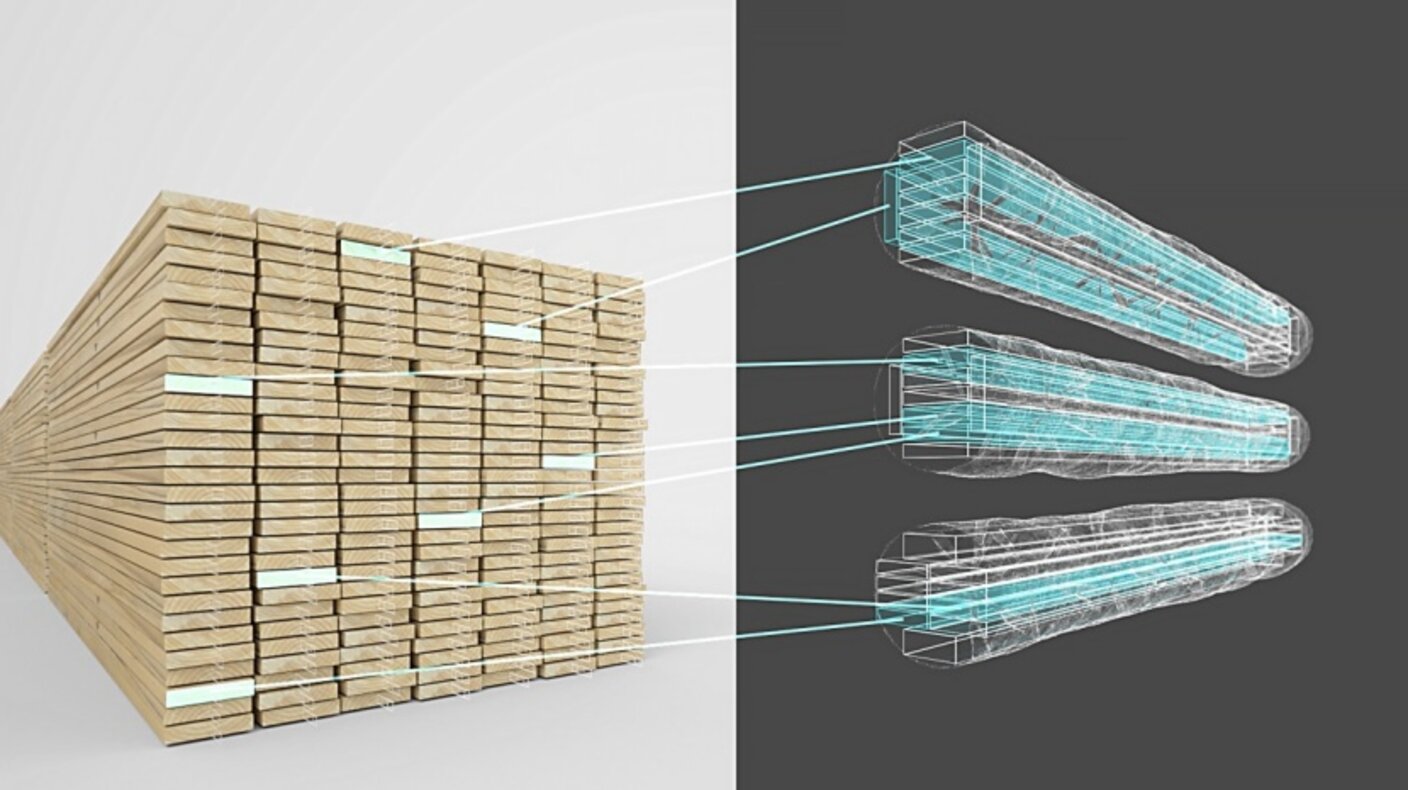

SCA ha investito nel suo primo scanner a raggi X MiCROTEC nel 2012. Quando nel 2020 l'azienda ha deciso di modernizzare le aree chiave dell'intera segheria, è stato fatto un investimento anche nel deposito dei tronchi ed è stato acquistato un nuovo MiCROTEC CT Log di MiCROTEC. L'unico tomografo computerizzato dell'industria del legno è la chiave e il punto di partenza del sistema MiCROTEC Connect. Consente una ricostruzione 3D completa delle caratteristiche interne di un tronco e, di conseguenza, l'ottimizzazione basata sul valore dei prodotti finali già prima della segagione. Maggiore è la precisione di misurazione, più facile è selezionare i tronchi in modo ottimale e rendere il taglio il più efficiente possibile dal punto di vista delle risorse, massimizzando la qualità. Il pacchetto MiCROTEC Connect è completato da uno scanner Logeye nella sua configurazione completa con un'unità a raggi X all'ingresso della segheria. Questo scanner riconosce ogni tronco e l'ottimizzazione basata sulla TAC che è già stata effettuata. Anche la linea di segagione è dotata di un sistema di controllo della rotazione dei tronchi Truespin e di uno scanner per modelli, che controlla nuovamente eventuali deviazioni prima del taglio del prodotto principale. Una volta tagliati in tavole, tutti i laminati passano attraverso diversi scanner Goldeneye. Due modelli Goldeneye 900 sono stati integrati nell'area della linea di selezione a umido e uno scanner Goldeneye nella linea di selezione a secco di nuova costruzione.

L'arte della gestione dei dati

"Con MiCROTEC Connect offriamo una soluzione che crea una rete intelligente tra tutte le aree di una segheria, rendendo possibile il monitoraggio dell'intero processo produttivo. Un aspetto cruciale è che si possono anche ricavare raccomandazioni mirate per l'azione. Inoltre, vengono forniti avvisi tempestivi in caso di deviazioni dagli standard di qualità o in caso di potenziali interruzioni.

I nostri sistemi rilevano anche le più piccole deviazioni dagli standard di qualità definiti. Grazie alla possibilità di un monitoraggio continuo, possiamo determinare con esattezza dove si è verificato o potrebbe verificarsi un problema nel prossimo futuro. In questo modo, possiamo intervenire tempestivamente", spiega Arianna Giudiceandrea, CSO di MiCROTEC. Dopo l'ultimo investimento, anche SCA si è affidata alla soluzione MiCROTEC Connect e ne è convinta.

"Con il nuovo impianto di classificazione a Bollsta e tutta la nuova tecnologia in funzione nelle altre parti della segheria, in poche parole, abbiamo ora l'opportunità unica di creare una rappresentazione completamente digitale del nostro intero flusso di lavoro. Ora possiamo eseguire una copia virtuale della nostra produzione in parallelo a quella reale e lavorare con l'ottimizzazione in un modo completamente nuovo", spiega Olofsson.